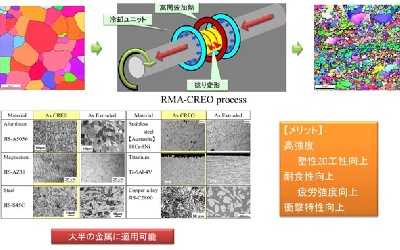

金属棒材を高周波で加熱して、更に加熱部両端を急速水冷します。これで局部的に高温で軟化した領域が形成されます。 棒材に捻り変形を加えると、軟化した局部加熱部に強烈なせん断変形が付与されて結晶粒が微細化されます。

結晶粒が微細化すると、以下のような効果が得られます。

①強度向上 ②塑性加工性向上(超塑性) ③耐食性向上 ④衝撃・疲労特性の向上

大半の金属に適用可能で、市販の材料が高性能材料に生まれ変わります。

既に直径50mmで長さ4,000mmの棒材を自動でCREO処理可能な実用機を開発完了しております。また多くの材質について、効果を確認しており実用段階にあります。

2.RMA-CREOのマグネシウムへの適用

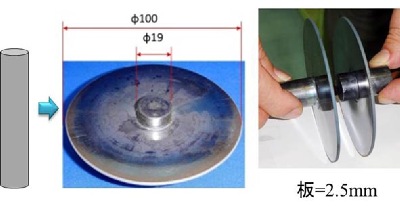

市販のマグネシウム合金【AZ61】に適用すると、塑性加工性が大幅に向上して下図のような棒材から板材の成形が、僅か200℃の温度で成形できるようになります。

Φ30の棒材から、板厚2mm幅60mmの板材が容易に成形できました。

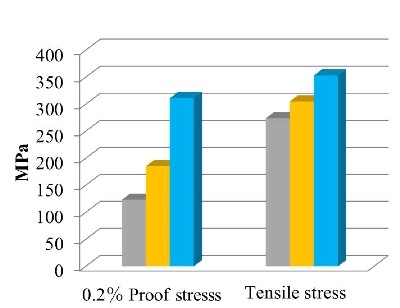

CREOのみでも強度アップしますが、更に200℃で鍛造する事で大幅に強度が向上します。

耐力(降伏点強度)は素材に対して2.5倍に達し、引っ張り強度も30%の大幅向上を達成しました。

3.RMA-CREOによる熱処理!?

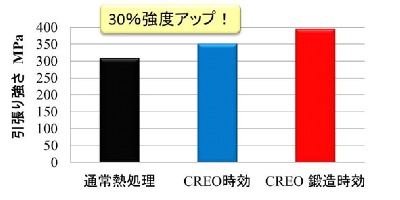

CREOは、熱処理の効率を大幅に向上します。

焼き入れ温度でCREO処理を行うと、添加元素の均一分散固溶が進み高強度化を実現します。

200℃以下での鍛造と組み合わせると、引っ張り強さで約30%もの大幅向上が達成できました。

従来の製造工程では、鍛造後に焼き入れしていましたが、焼き入れひずみや割れ発生などの問題がありました。この問題は、CREOで焼き入れすることで解消するだけで無く、製造工程も短縮できます。

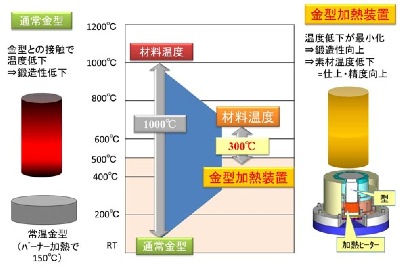

4.金型加熱装置による高精度・複雑形状の鍛造

熱間鍛造や温間鍛造では、素材温度に対して金型温度が低いため、成形中に素材温度が低下して成形性が低下します。また素材が型に食いつくため、型に必要の無い抜き勾配を設ける必要があります。

この問題を解消するために、金型加熱装置を開発しました。金型の真下に加熱装置を置く構造を実現し、約500℃までの金型加熱を実現しました。

金型加熱装置とマルチシリンダープレス【AP&T社製】を用いる事で、直径20mmの細長い丸棒から外径100mmで板厚2mmの薄い円盤を一気に鍛造可能になりました。

鍛造荷重も200tonであり、非常に小さな荷重で成形を実現できました。

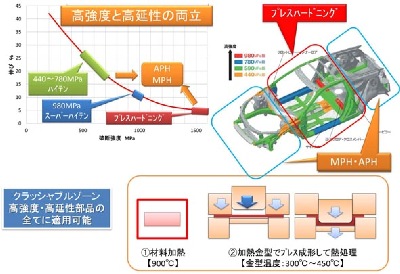

5.新プレスハードニング技術

現在、自動車用ボディの高強度化・軽量化のため、板材のプレス成形中に焼き入れるプレスハードニングの採用が急拡大しています。最新の欧州車ではボディの約30%にまで採用されて大幅な軽量化が実現されています。(詳細は、AP&T社のHPを御参照ください)

プレスハードニング技術と当社の金型加熱技術を組み合わせてみました。

この結果、74%の大幅な延性向上と約6%の強度低下を達成しました。従来の冷間超高強度鋼板を上回る強度を有しながら、高い延性を有する部材製造の可能性を確認出来ました。

|